Czy to lepsza diagnoza, krótszy czas opracowywania, czy bardziej precyzyjne planowanie w wymiarowaniu napędów: maszyny można skutecznie tworzyć za pomocą symulacji. Celem jest szybsze wprowadzenie na rynek, a przede wszystkim uniknięcie kosztownych przeróbek. Jest to możliwe dzięki interdyscyplinarnemu rozwojowi, w szczególności poprzez testowanie i walidację oprogramowania sterującego i IoT (Internet of Things) na maszynie wirtualnej we wczesnych fazach koncepcji i rozwoju.

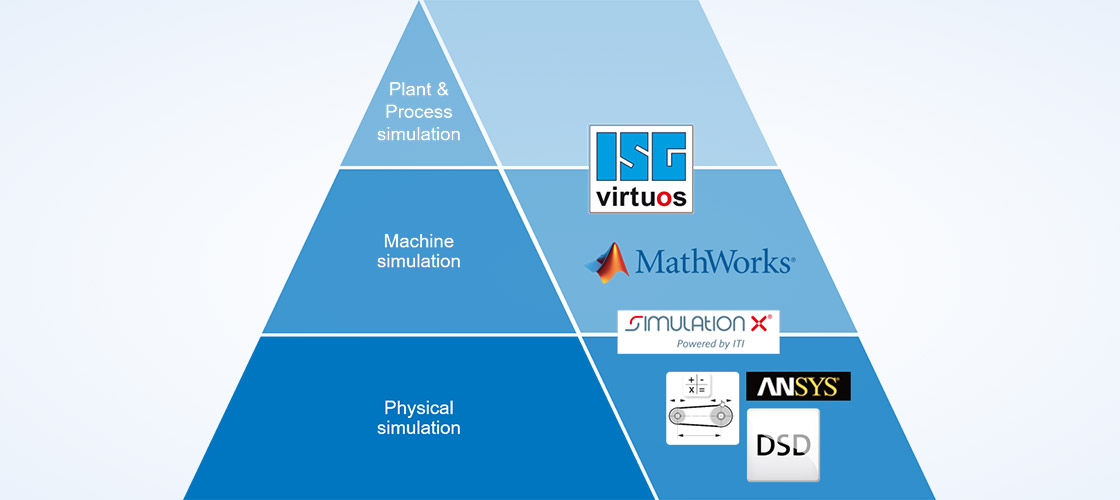

Lenze korzysta z ustalonych narzędzi symulacyjnych, takich jak Simulation X (ESI ITI), ISG-virtuous (ISG) i Virtual Techwear (Forward TTC). Obsługuje to wszystkie typowe aplikacje symulacyjne: od symulacji, wirtualnego uruchomienia, wirtualnego szkolenia po wizualizację z wykorzystaniem rozszerzonej & wirtualnej rzeczywistości.

Sales

- Telefon

- +48 32 203 97 73

- biuro.pl@lenze.com

Nasz ekspert ds. wirtualnego odbioru przedstawia kilka wstępnych spostrzeżeń.

Obejrzyj wideo teraz

Prosta konstrukcja napędu w nieliniowych zastosowaniach kinematycznych nie zapewnia realistycznego rezultatu, co utrudnia niezawodną konstrukcję napędu. Albo jest przewymiarowany, albo nie nadaje się do wymagań.

Naprawdę miarodajne obliczenia charakterystyk momentów obrotowych można przeprowadzić za pomocą narzędzia symulacyjnego. Naszym rozwiązaniem jest podejście sekwencyjne:

- Tworzenie profili pozycjonowania za pomocą PLC Designer

- Obliczanie momentu obrotowego, rzeczywistej prędkości i bezwładności masy za pomocą Simulation X

- Wybór optymalnego projektu napędu za pomocą Drive Solution Designer

Dziesiątki lat doświadczeń w zakresie aplikacji i doboru wielkości napędów oraz gotowe do użycia biblioteki modeli pomagają w prawidłowym doborze rozmiaru.

W przeszłości szkolenia dla programistów PLC często odbywały się "podczas pracy" w terenie lub z uproszczonymi prototypami. Decydującym fundamentem dla wirtualnego środowiska szkoleniowego jest modelowanie 3D, które zapewnia ogólny model maszyny. Na tej podstawie można już opracować HMI, a z tego wynika również prostsza diagnoza złożonych maszyn.

Naszym rozwiązaniem jest szkolenie programistyczne PLC z 3D Virtual Teachware, które pozwala obserwować sekwencję, przełączanie trybu, rozwiązywanie problemów i zachowanie parametrów osi. Modele 3D są tworzone jako aplikacje internetowe w środowisku oprogramowania Unity.

Moment, w którym można przetestować kompletne oprogramowanie nowej maszyny, jest zwykle momentem uruchomienia prawdziwej maszyny. Jeśli wkradły się jakieś błędy, można je naprawić tylko przy dużym wysiłku. Wirtualne uruchomienie przy użyciu modelu 3D może znacznie zmniejszyć nakład pracy inżynierskiej. Już teraz można sformułować konkretne wnioski dotyczące zachowania maszyny, takie jak wydajność, która ma zostać osiągnięta podczas pracy. Jeśli model jest bardziej szczegółowy dostosowany do konkretnej maszyny, możliwe jest nie tylko symulowanie zachowania mechanicznego, ale także całego procesu produkcyjnego maszyny, czyli logiki maszyny, zarządzania usterkami, zmiany trybu i parametryzacji. Na tym etapie rozwoju możliwe jest wirtualne uruchomienie maszyny.

Nasza oferta jest elastycznie skalowalna: w zależności od zastosowania wspieramy Państwa w projektowaniu interfejsu do naszego systemu automatyki, w realizacji modeli zachowań komponentów automatyki lub w tworzeniu wirtualnych topologii systemów uruchomieniowych.