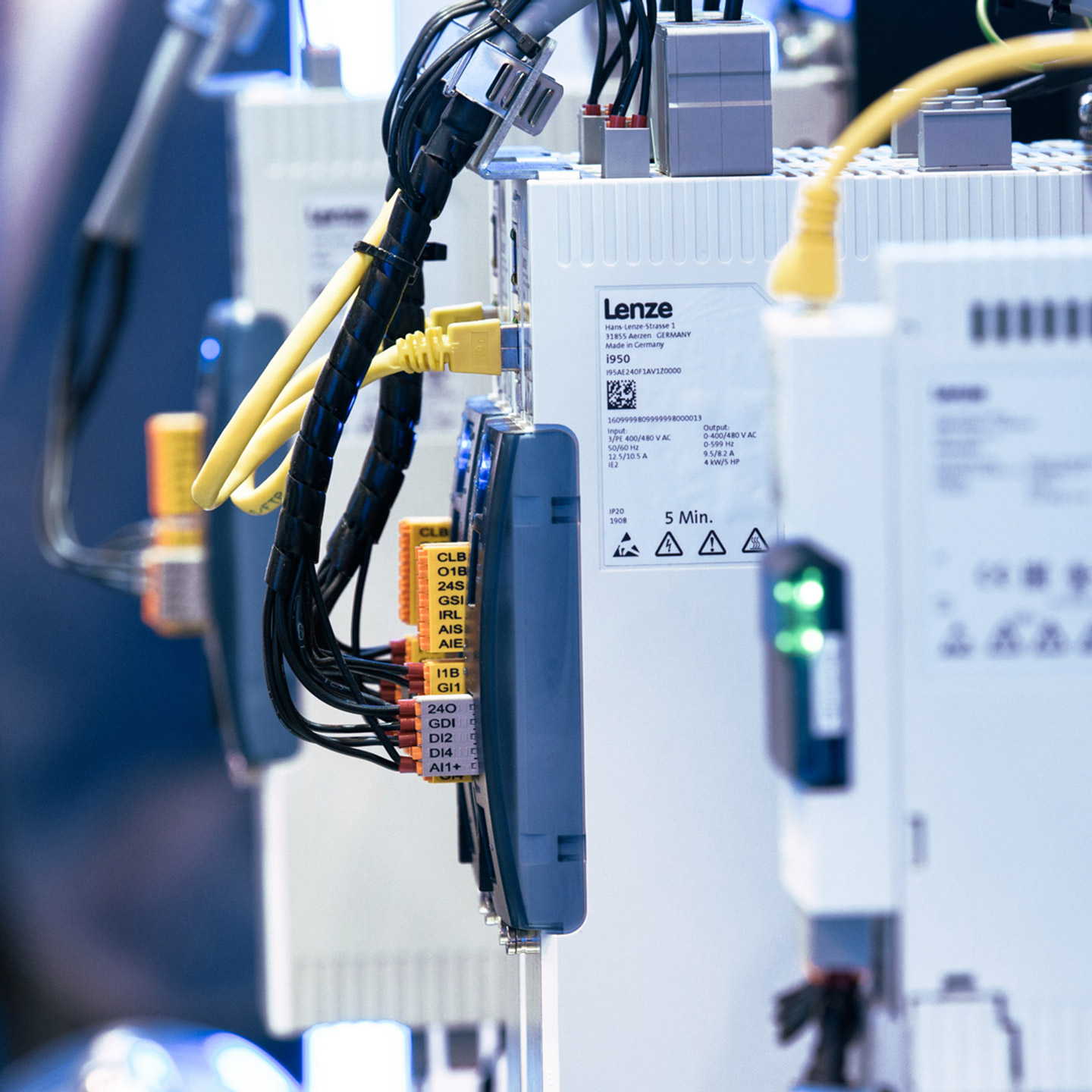

W Lenze zajmujemy się kwestią techniki bezpieczeństwa za pomocą scentralizowanego lub zdecentralizowanego systemu bezpieczeństwa. Zagrożenia dla personelu obsługującego i utrzymania ruchu wynikają również z ruchomych części maszyn. Konieczna jest stała ochrona pracowników przed tymi zagrożeniami - najskuteczniejszą metodą jest interwencja w miejscu maszyny, gdzie występuje niebezpieczny ruch - bezpośrednio w przemienniku częstotliwości.

Certyfikowany

Ponieważ funkcje bezpieczeństwa zintegrowane w napędzie posiadają już certyfikat typu EC, odbiór całej maszyny (np. przez TÜV lub Towarzystwo Ubezpieczeń od Odpowiedzialności Cywilnej Pracodawcy) jest uproszczony. Moduły bezpieczeństwa są certyfikowane zgodnie z normami EN ISO 13849-1, EN IEC 61508 i EN IEC 62061 i osiągają najwyższy poziom wydajności PL e.

Bezpośrednie połączenie

W celu integracji scentralizowanego lub zdecentralizowanego Safety w łańcuchu bezpieczeństwa maszyny, dostępne są bezpiecznie realizowane wejścia dla technologii czujników zabezpieczających. Podłączenie do nadrzędnego sterownika PLC, który przetwarza zarówno standardową, jak i bezpieczną logikę, odbywa się za pośrednictwem systemów magistrali, które mogą jednocześnie przesyłać bezpieczne i niebezpieczne dane na fizycznym systemie magistrali - np. PROFIsafe lub FSoE.

Uproszczone planowanie

Wspieramy Państwa w realizacji wymogów bezpieczeństwa za pomocą techniki Safety, która może być zintegrowana również jako opcja. Wszystkie funkcje są opracowane zgodnie z normą IEC 61508, SIL 3 i spełniają wymagania EN ISO 13849-1 PL e oraz EN IEC 62061 SIL 3. Upraszcza to odbiór całej maszyny.

Topologia bezpieczeństwa

Funkcje bezpieczeństwa w przemienniku częstotliwości oznaczają, że topologie bezpieczeństwa można wdrożyć przy bardzo niewielkim nakładzie pracy związanej z okablowaniem. Narzędzie inżynierskie PLC Designer, z którego można korzystać przez cały czas, umożliwia bardzo wygodną integrację aspektów bezpieczeństwa z samodzielną aplikacją maszyny. Nie jest konieczna zmiana systemu, ponieważ stosowane są standardy (PLCopen). Programowanie, konfiguracja i obsługa systemu mogą być tworzone w sposób spójny odpowiednim narzędziem. Obsługa i diagnostyka odbywa się bezpośrednio lub poprzez system magistrali.

Topologia bezpieczeństwa EtherCAT

Bardzo wysokiej jakości rozwiązaniem jest topologia bezpieczeństwa tworzona poprzez sieć EtherCAT z jej rozszerzeniem FSoE (Functional Safety over EtherCAT). Rozwiązanie to jest bardzo nowoczesnym i wysokowydajnym systemem sieciowym. Za pomocą EtherCAT można dość łatwo sterować przemiennikami częstotliwości i podłączać kolejne komponenty peryferyjne.

Komponenty innych firm

W wielu zastosowaniach konieczne jest zintegrowanie w topologii bezpieczeństwa nie tylko napędów, lecz także innych komponentów, tzw. komponentów obcych. W przypadku EtherCAT/FSoE firma Lenze konsekwentnie przestrzega związanych z tym standardów. Oznacza to, że integracja jest możliwa bez żadnych problemów. Komponenty te rozszerzają możliwości systemu i przyczyniają się do pełniejszej realizacji funkcji bezpieczeństwa maszyny.

Odkryj kluczowe informacje: Whitepaper na temat bezpieczeństwa funkcjonalnego

Wymagania prawne, praktyczne wskazówki wdrożeniowe oraz przykłady zastosowań: kompaktowe kompendium

Przepisy dotyczące bezpieczeństwa maszyn nakładają na producentów OEM obowiązek zapewnienia ochrony ludzi, maszyn oraz środowiska przez cały cykl życia produktu – we wszystkich trybach jego pracy. Niedopełnienie tych obowiązków przez kierownictwo może skutkować poważnymi konsekwencjami prawnymi, włącznie z odpowiedzialnością majątkową.

Podstawowe wymagania dla producentów maszyn określają dyrektywa maszynowa oraz jej następca – rozporządzenie maszynowe. Nasza Biała Księga stanowi kompleksowy przegląd obowiązujących regulacji, ze szczególnym uwzględnieniem wspomnianych aktów prawnych. Zawiera ona również praktyczne wskazówki dotyczące wdrażania przepisów oraz opisują skutki ich nieprzestrzegania. Dokument porusza także temat współzależności między bezpieczeństwem a ochroną. Choć przez lata były one traktowane jako odrębne, a nawet przeciwstawne obszary, dziś postrzega się je jako komplementarne i nierozerwalnie powiązane zagadnienia, które należy analizować i wdrażać wspólnie. Szczególną uwagę poświęcono również zagadnieniu bezpieczeństwa funkcjonalnego, wskazując na konkretne korzyści płynące z jego zastosowania. Trzy praktyczne przykłady ilustrują, jak wdrożenie rozwiązań z zakresu bezpieczeństwa funkcjonalnego przekłada się na realne usprawnienia. Dla osób zainteresowanych pogłębieniem wiedzy, dokument zawiera zestawienie wartościowej literatury – w tym norm, wytycznych oraz kluczowych dokumentów interpretacyjnych.

5 kroków do bezpiecznej maszyny

Dyrektywa maszynowa obejmuje między innymi:

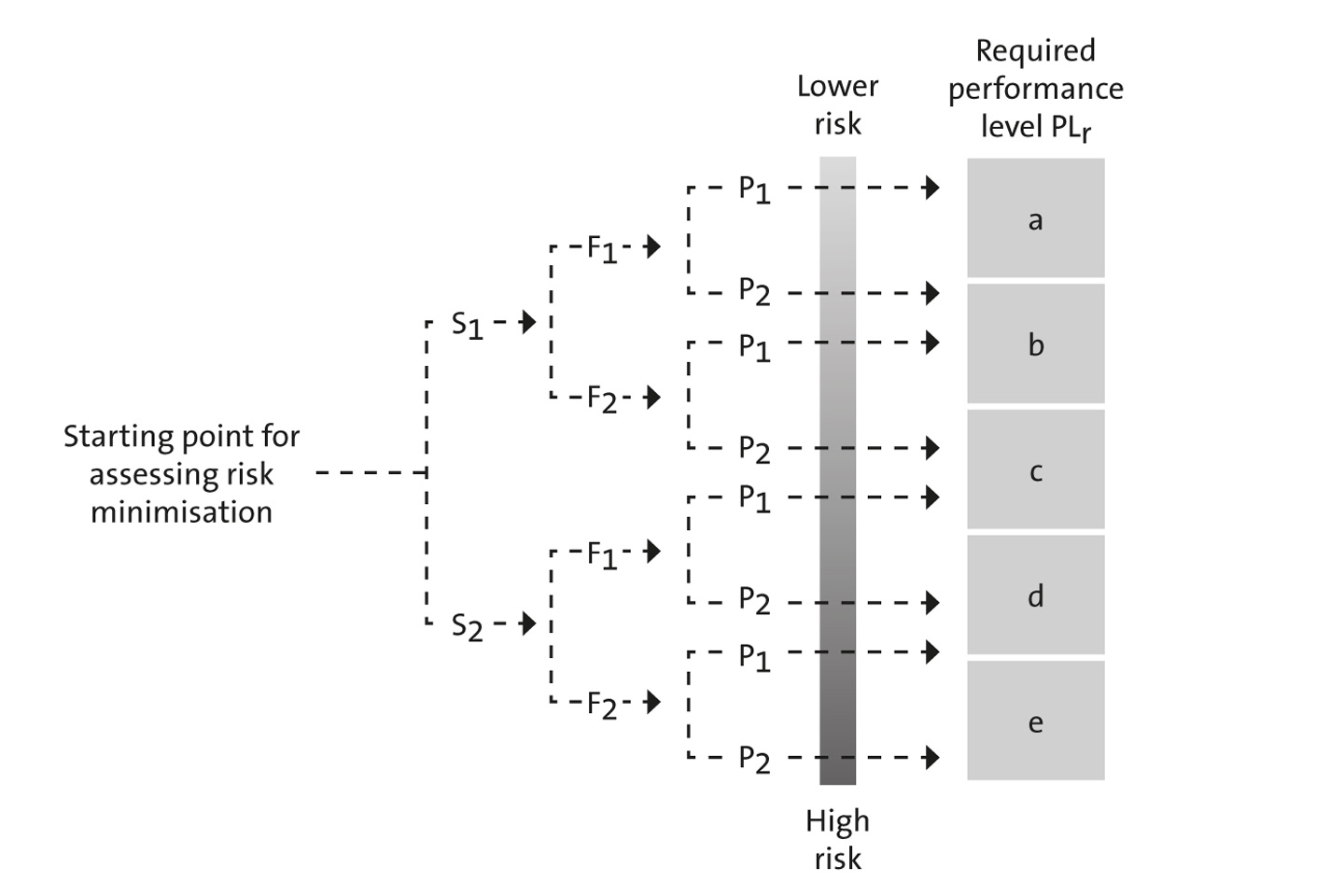

- Przeprowadzenie oceny ryzyka: w ten określa się obowiązujące wymagania dotyczące bezpieczeństwa i ochrony zdrowia.

- Konstrukcja i budowa maszyny przy uwzględnieniu wyników oceny ryzyka.

Po dokonaniu oceny ryzyka wiadomo, jakie środki należy podjąć, aby zmniejszyć to ryzyko.

Jeśli jednak te środki zabezpieczające nie zostaną wdrożone podczas konstruowania, to koniecznie należy je zintegrować z techniką sterowania i pisemnie potwierdzić to w specyfikacji funkcji bezpieczeństwa.

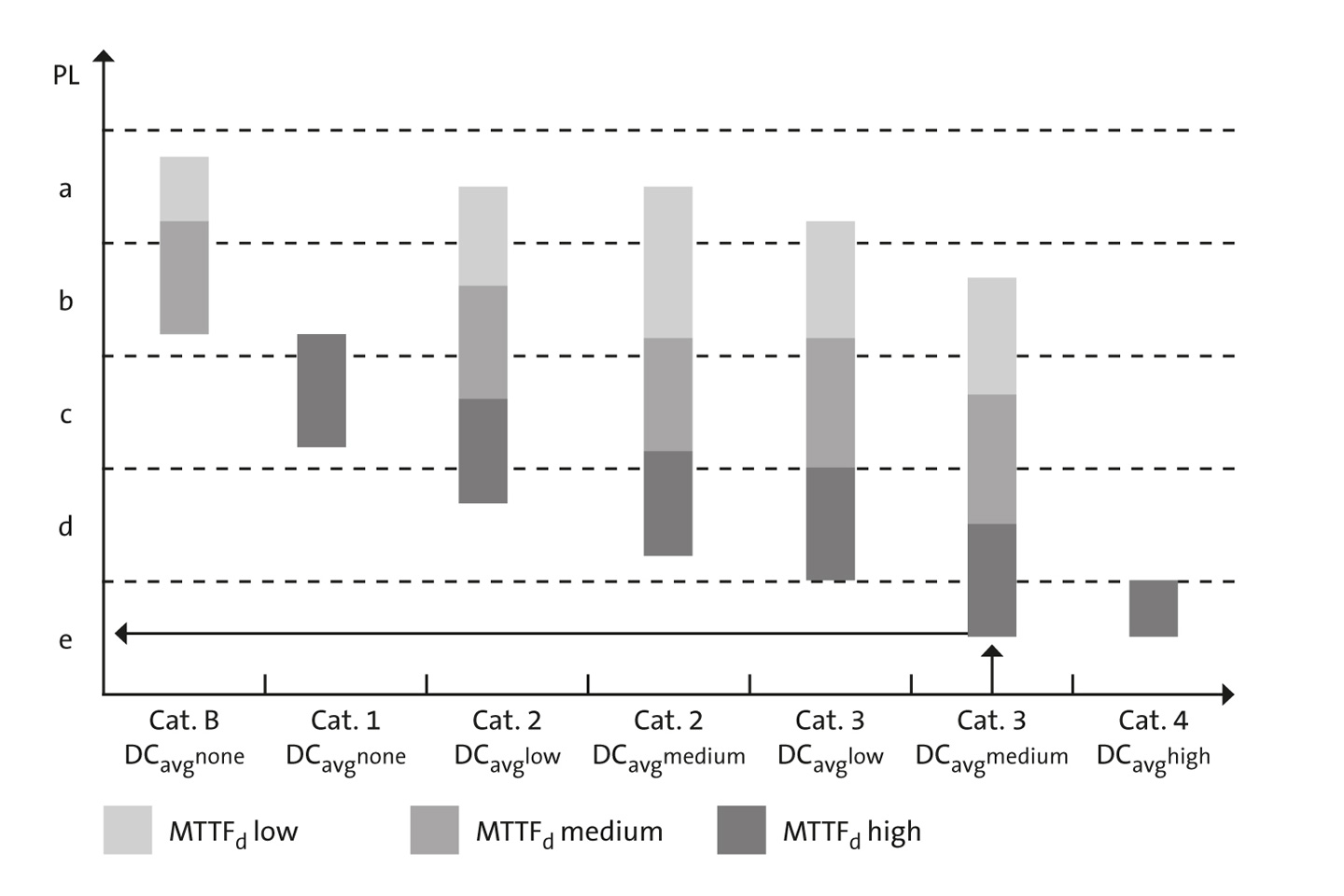

W przypadku stosowania systemu sterowania poziom Performance Level (PL) określa wymagania dotyczące środków służących do zmniejszenia ryzyka. Po wdrożeniu funkcji bezpieczeństwa sprawdzany jest faktycznie osiągany poziom PL; musi być on co najmniej taki sam lub wyższy w stosunku do wcześniej określonego jedynie teoretycznie.