Der passende Antrieb – Einsatzfälle von Servoumrichtern

Warum die Entscheidung zählt

Die Auswahl von Antriebsprinzip und -architektur prägt Performance, Kosten, Lebenszyklusaufwand und Nachhaltigkeit. Je nach Anwendung – von Pick‑and‑Place über Fördern bis Wickeln – führen verschiedene Wege zum Ziel.

Wann Servo? – Präzision, Dynamik, Skalierung

Servoumrichter, wie der i750, i950 single und i950 multi drive zeichnen sich durch eine besonders hohe Regelgüte und Dynamik aus, was sie ideal für präzise Positionier- und Bahnbewegungen macht. Die One Cable Technology (OCT) reduziert die erforderliche Verdrahtung erheblich und erleichtert damit die Inbetriebnahme. Zudem sind integrierte Sicherheitsfunktionen von STO, FSOE, PROFISafe und vielen weiteren – abhängig von der jeweiligen Variante – verfügbar und ermöglichen einen Einsatz in Applikationen mit sicherheitsrelevanten Anforderungen. Servoumrichter mit einem DC-Zwischenkreis-System bieten vor allem in Mehrachs-Setups Vorteile, da die Architektur kompakter wird und weniger Zuleitungen benötigt werden. Dadurch entsteht ein schlankerer und effizienterer Aufbau. Unsere Servoumrichter lassen sich flexibel in modulare Maschinenlösungen integrieren und setzen dabei auf das Prinzip „parametrieren statt programmieren“. Sie bieten OCT, Autotuning sowie umfassende Sicherheitsfunktionen bis zu SIL 3/PL e Kat. 4 und decken einen Leistungsbereich bis 110 kW ab.

Anwendungsbeispiele

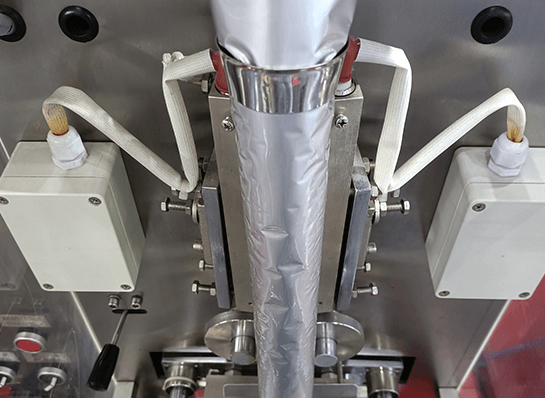

Form-Fill-Seal Maschine

Ein typischer Einsatz des i750 Servoumrichters ist die Primärverpackung mit hohen Taktzahlen. In einer Form‑Fill‑Seal‑Maschine müssen Einlaufband, Längs- und Quersiegler sowie Zuführ- und Abtransportachsen in engem Zeitraster zusammenarbeiten. Das Motion‑Profil umfasst häufig kurvenglatte Beschleunigungs‑/Bremsverläufe, elektronisches Kurvenscheibenverhalten und das exakte „Zusammenlaufen“ mehrerer Achsen bei wechselnden Produktlängen. Der i750 wird in solchen Fällen als zentral geführter Mehrachs‑Antrieb eingesetzt, um die Synchronität der Achsen sicherzustellen und den Verdrahtungsaufwand über DC‑Verbund und OCT gering zu halten. Das ist besonders dann relevant, wenn Formatwechsel häufig sind und trotzdem kurze Zykluszeiten gefordert bleiben.

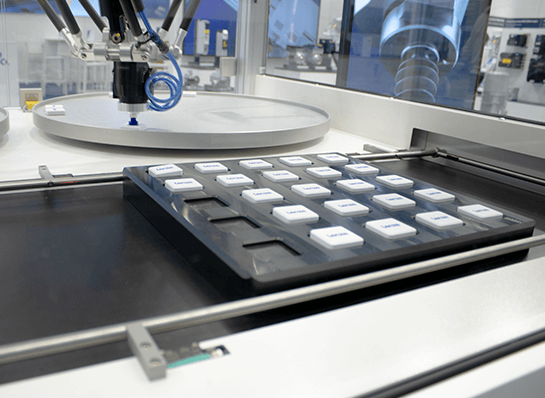

Pick-&-Place Anwendung

Auch in Robotik- und Pick‑&‑Place‑Zellen ist der i750 Servoumrichter verbreitet. Eine typische Zelle greift Produkte auf einem laufenden Band ab und legt sie lagegenau in Trays oder in eine Sekundärverpackung. Die Anforderungen liegen hier in schnellen Bahnbewegungen mit wiederholgenauer Positionierung bei wechselnden Trajektorien. Durch die zentrale Taktung und die straffe Kopplung mehrerer Achsen (z. B. drei oder vier Achsen eines Delta‑Roboters plus Förderband‑Synchronisation) lässt sich die Qualität der Platzierung stabil halten, selbst wenn die Bandgeschwindigkeit variiert oder Werkstücke in kurzen Abständen ankommen.

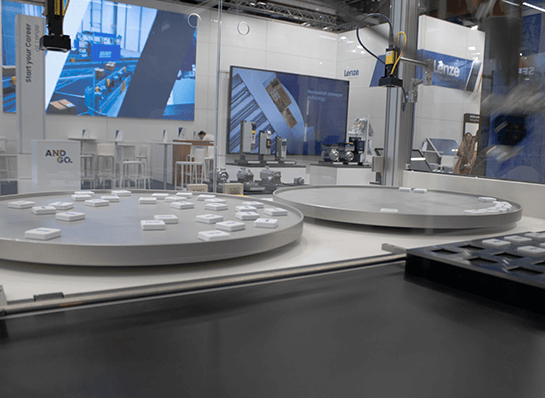

Rundtisch

Der i950 Servoumrichter kommt vor allem dann ins Spiel, wenn vielseitige Positionier‑ und Synchronaufgaben in unterschiedlichen Maschinenarchitekturen zu lösen sind. Ein verbreiteter Anwendungsfall ist der indexierende Rundtisch an Montage- oder Prüfstationen. Hier werden in einem wiederkehrenden Raster definierte Winkelpositionen angefahren, häufig mit Absolutbezug und frei einstellbaren Profilen (z. B. zum sanften Anfahren empfindlicher Produkte). Der i950 stellt dafür die notwendigen Positionierfunktionen bereit und kann – je nach Maschinendesign – zentral, dezentral oder in hybrider Topologie eingebunden werden. In der Praxis erlaubt das eine flexible Erweiterung um weitere Stationen oder Taktplätze, ohne das Grundkonzept zu ändern.

Wickelmaschine

Ein zweites Feld für den i950 sind Wicklerapplikationen in Bahnprozessen wie Folie, Papier oder Textil. Der Durchmesser der Spule ändert sich während des Prozesses, gleichzeitig muss die Bahnspannung konstant bleiben. Gängig sind daher Tänzer‑ oder Zugspannungsregelungen in Kombination mit Geschwindigkeits‑ und Drehmomentvorgaben. Der Servoumrichter unterstützt diese Reglerstrukturen, sodass das Material mit reproduzierbarer Spannung gewickelt wird, unabhängig davon, ob es sich um einen Ab‑ oder Aufwickler handelt oder ob die Anlage im Linien- oder Master‑Follower‑Betrieb fährt.

Retrofit

Ein weiterer praxisrelevanter Anwendungsfall ist die Modernisierung bestehender Anlagen (Retrofit). In vielen Maschinen sind noch ältere Servoumrichter im Einsatz, deren Ersatz aufwendig werden kann, wenn Steuerungsprogramme angepasst werden müssten. Der i950 Servoumrichter bietet hier die Möglichkeit, das Verhalten abgelöster Gerätefamilien (z. B. über ein passendes Kommunikationsmodul) nachzubilden und die bestehende SPS‑Architektur weiterzuverwenden. In der Umsetzung bedeutet das: Die Applikation wird auf den i950 übertragen und parametrisch an die Zielhardware angepasst. Die Feldbus‑Anbindung erfolgt so, dass das bestehende Steuerungsprogramm unverändert bleiben kann. Das reduziert Stillstandszeiten und senkt Projektrisiken – ein wichtiger Punkt bei Modernisierungen im laufenden Betrieb.

Schließlich begegnet man dem i750 wie dem i950 auch häufig in Konstellationen mit Fremdsteuerungen. Über standardisierte Antriebsprofile (z. B. CiA‑402) und Echtzeit‑Feldbusse (z. B. EtherCAT) binden OEMs die Achsen in vorhandene PLC‑Umgebungen ein. Ein typisches Beispiel ist eine Sondermaschine, in der die Steuerung des Maschinenbauers bereits festgelegt ist und die Antriebstechnik sich nahtlos integrieren muss. Die Servoachsen übernehmen dort die geregelten Bewegungen – vom einfachen Geschwindigkeitsregeln über Positionieraufgaben bis zur Synchronisation mehrerer Antriebe – während die Ablaufsteuerung in der gewohnten PLC‑Toolchain des OEM verbleibt.