Von der Simulation bis zur virtuellen Inbetriebnahme

Von der Simulation bis zur virtuellen Inbetriebnahme

Konkrete Anwendungsmöglichkeiten im Digital Engineering

Ob bessere Diagnose, kürzere Entwicklungszeiten oder eine präzisere Planung bei der Dimensionierung der Antriebe: durch Simulation lassen sich Maschinen effizient umsetzen. Dabei gilt es, eine schnellere Markteinführung zu erreichen und vor allem kostenintensive Nacharbeiten zu vermeiden. Möglich wird dies durch eine interdisziplinäre Entwicklung, indem vor allem Steuerungs- und IoT-Software an einer virtuellen Maschine bereits in frühen Konzept- und Entwicklungsphasen geprüft und validiert werden kann.

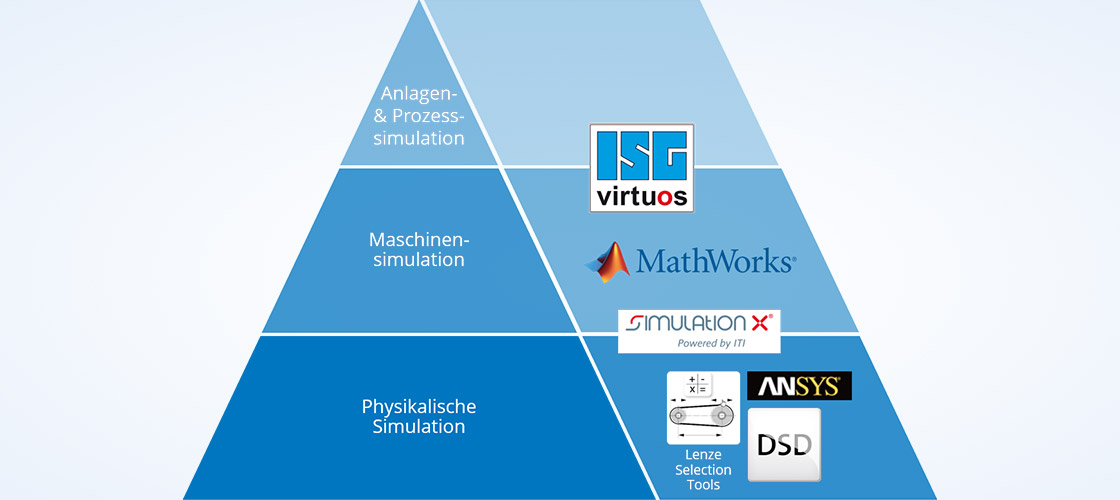

Lenze nutzt im Markt etablierte Simulationswerkzeuge wie Simulation X (ESI ITI), ISG-virtuos (ISG) und Virtual Techwear (Forward TTC). Hiermit werden alle gängigen Simulationsanwendungen unterstützt: von Simulation, virtueller Inbetriebnahme, virtueller Trainings bis zur Visualisierung mittels augmented & virtual Reality.

Sales

- Telephone

- +32 3 542 62 00

- orders.be@lenze.com

Unser Experte für Virtual Commissioning gibt erste Einblicke.

Jetzt Video ansehen

Dimensionierung der Antriebe

Eine einfache Antriebsauslegung bei nichtlinearen kinematischen Anwendungen liefert kein realistisches Ergebnis, was eine verlässliche Antriebsauslegung erschwert. Entweder ist diese überdimensioniert oder nicht passend zu den Anforderungen.

Wirklich aussagekräftige Berechnungen der Drehmomentcharakteristik können durch den Einsatz eines Simulationswerkzeugs durchgeführt werden. Unsere Lösung ist ein sequenzieller Ansatz:

- Erstellen Sie Positionierprofile mit dem PLC Designer

- Berechnen Sie Drehmoment, Ist-drehzahl und Massenträgheit

- Wählen Sie die optimale Antriebsauslegung mit Drive Solution Designer

Unsere jahrzehntelange Erfahrung in der Anwendung und Antriebsauslegung sowie gebrauchsfertige Modellbibliotheken helfen Ihnen dabei, richtig zu Dimensionieren.

Virtual Teachware

In der Vergangenheit fand das Training für SPS-Programmierer oft „on the job“ im Feld oder mit vereinfachten Prototypen statt. Den entscheidenden Grundstein für die virtuelle Trainingsumgebung legt die 3D-Modellierung, die ein allgemeines Modell einer Maschine liefert. Auf dieser Basis kann bereits das HMI entwickelt werden, auch eine einfachere Diagnostik komplexer Maschinen erwächst daraus.

Unsere Lösung ist eine SPS-Programmierschulung mit 3D Virtual Teachware, die es erlaubt, den Ablauf, die Modusumschaltung, die Fehlerbehebung und das Verhalten der Achsparameter zu beobachten. Die 3D-Modelle werden als Web-Applikationen in der Softwareumgebung Unity erstellt.

Virtuelle Inbetriebnahme

Der Moment, in dem die komplette Software einer neuen Maschine getestet werden kann, ist meist bei der Inbetriebnahme an der realen Maschine. Haben sich Fehler eingeschlichen, sind diese nur mit einem großen Aufwand zu beheben. Die virtuelle Inbetriebnahme mithilfe eines 3D-Modells kann den Engineering Aufwand deutlich verringern. Es lassen sich bereits konkrete Aussagen über das Verhalten der Maschine treffen, wie etwa den zu erreichenden Durchsatz im Betrieb. Wird das Modell noch detaillierter an die spezifische Maschine angepasst, dann lässt sich damit nicht nur das mechanische Verhalten simulieren, sondern der gesamte Fertigungsprozess auf der Maschine, also inklusive der Logiken der Maschine, Fehlermanagement, Modus-Wechsel und Parametrierung. In diesem Entwicklungsstadium ist dann sogar eine virtuelle Inbetriebnahme der Maschine möglich.

Unser Angebot ist flexibel skalierbar: Je nach Anwendungsfall unterstützen wir Sie bei der Gestaltung einer Schnittstelle zu unserem Automationssystem, bei der Realisierung von Verhaltensmodellen von Automatisierungskomponenten oder bei der Erstellung von virtuellen Inbetriebnahme-Systemtopologien.