Halbzeit bei Factory-X: Der Weg in den industriellen Datenraum ist geebnet

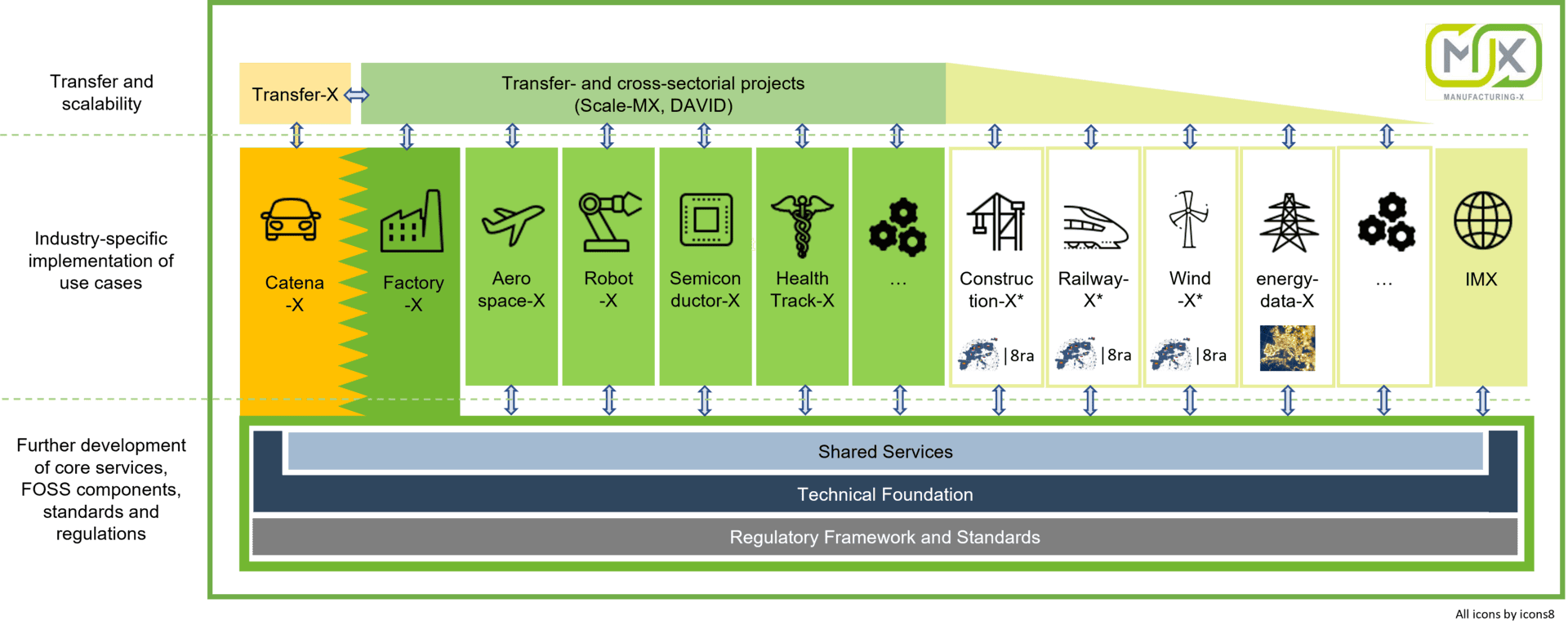

Durch die enge Zusammenarbeit von Wirtschaft, Politik und Wissenschaft in Deutschland wird ein innovatives, digitales Ökosystem für Fabrikausrüster und -betreiber geschaffen. Gemeinsam mit 46 Partnern engagiert sich Lenze darin. Das System basiert auf den Prinzipien von Catena-X, dem Datenraum für die Automobilindustrie, und der Plattform Industrie 4.0.

Das Ziel ist es, die Wettbewerbsfähigkeit der Industrie zu stärken, indem ein sicherer digitaler Datenraum für den Austausch industrieller Daten geschaffen wird. Damit werden neue datengetriebene Lösungen und Software-Services für Fabrikausrüster und -betreiber ermöglicht. Anders als vorherige Projekte wird Factory-X anhand von elf Anwendungsfällen entwickelt, sodass eine Umsetzung über die Pilotphase hinaus ermöglicht wird. Das Projekt läuft seit Februar 2024 und wird durch das BMWE (Bundesministerium für Wirtschaft und Energie) gefördert. Unser Fokus liegt dabei auf der Datendurchgängigkeit bereits ab der Engineering-Phase. Das kann bei der Maschinenentwicklung bis zu 60 % Arbeitszeit sparen.

Was bedeutet Datendurchgängigkeit in der Industrie?

Daten werden mit den unterschiedlichen Applikationen, Rollen- und Firmen-übergreifend bereitgestellt und genutzt. Es wird das Prinzip des Single-Point-of-Truth verfolgt, was eine ideale Datenhaltung anstrebt. Es ist der Gegenentwurf zu Datensilos.

Mit dem Prinzip des Digitalen Zwilling, der Plattform Industrie 4.0, kann eine Entkopplung von Daten und Anwendung angestrebt werden. Weshalb das in der Vergangenheit nicht möglich war, liegt maßgeblich daran, dass keine Berechtigungen innerhalb der Datenstrukturen vergeben werden konnten. Entweder hat jemand auf einen bestimmten Datensatz Zugriff oder gar nicht. Das wurde mit dem Standard Asset Administration Shell (AAS) durch die Plattform Industrie 4.0 gelöst und verhindert, dass es mehrere Abbildungen zu einem Asset / Komponente geben muss und bestimmte Daten nicht in den falschen Händen gelangen.

Warum ist das wichtig für die Industrie?

Markus Kiele-Dunsche, Innovationsmanager in der Abteilung Technology, Innovation & Research und Dr. Heiko Stichweh, Abteilungsleiter Technology, Innovation & Research

Zum „Midterm-Event“ Anfang Mai bei SAP in Sankt Leon-Roth kamen rund 200 Projektbeteiligte – darunter unsere Kollegen Dr. Heiko Stichweh (Abteilungsleiter Technology, Innovation & Research) und Markus Kiele-Dunsche (Innovationsmanager in der Abteilung Technology, Innovation & Research). „Factory-X schafft ein offenes Ökosystem mit einem sicheren, unternehmensübergreifenden Datenaustausch“, so Dr. Stichweh. „Das hat viele Vorteile. Der Wichtigste aber ist: durch den Datenraum können wir mit Diensten und Produktdaten eine viel größere Kundschaft mit klaren Mehrwerten für alle Parteien erreichen. Digitale Geschäftsmodelle werden so besser skalieren!“

Was wurde bisher erreicht?

Einen zentralen Meilenstein hat Factory-X schon erreicht: der MX-Port (Manufacturing-X-Port) – das Eingangstor zum industriellen Datenraum – steht. Die technische Basis: eine modulare Schnittstelle, die sich leicht in bestehende IT-Systeme integrieren und an Maschinen anbinden lässt. Der Ansatz von Manufacturing-X ist ein Gegenentwurf zur Verwendung, und den damit verbundenen Abhängigkeiten, von zentralen Cloud-Lösungen, wie Google und Amazon. Die Daten bleiben verteilt in der Hand der Urheber, der Unternehmen, und müssen nicht auf Cloud-Plattformen gespeichert werden. Der MX-Port ermöglicht die Kommunikation der Daten direkt zwischen den Unternehmen.

Bildquelle: Manufacturing-X - Factory-X

Lenze Use Case: Integration unserer Tools in eine durchgängige Toolchain

Anhand von elf Use Cases und ersten Demonstratoren zeigten die Projektpartner beim Midterm-Meeting, wie Unternehmen vom Datenraum profitieren. „Unser Fokus liegt auf dem Anwendungsfall „Integrated Toolchains and Collaborative Engineering. Ziel ist es eine durchgängige Toolchain zu ermöglichen, in die sich der Easy System Designer und der Easy Product Finder einfach integrieren lassen. So haben Entwicklerinnen und Entwickler direkten Zugriff auf alle relevanten Daten – das spart enorm viel Zeit und vereinfacht das Engineering deutlich,“ erklärt Markus Kiele-Dunsche.

Wie geht es weiter?

In der zweiten Projektphase liegt der Fokus auf der weiteren Umsetzung und Integration der Use Cases sowie dem Wissenstransfer. Ziel ist es, die Lösungsansätze bekannt zu machen und die Grundlage für eine breite Skalierung zu schaffen.