Funktionale Sicherheit einfach integriert

Sicherheitstechnik: Zum Schutz von Mensch und Maschine

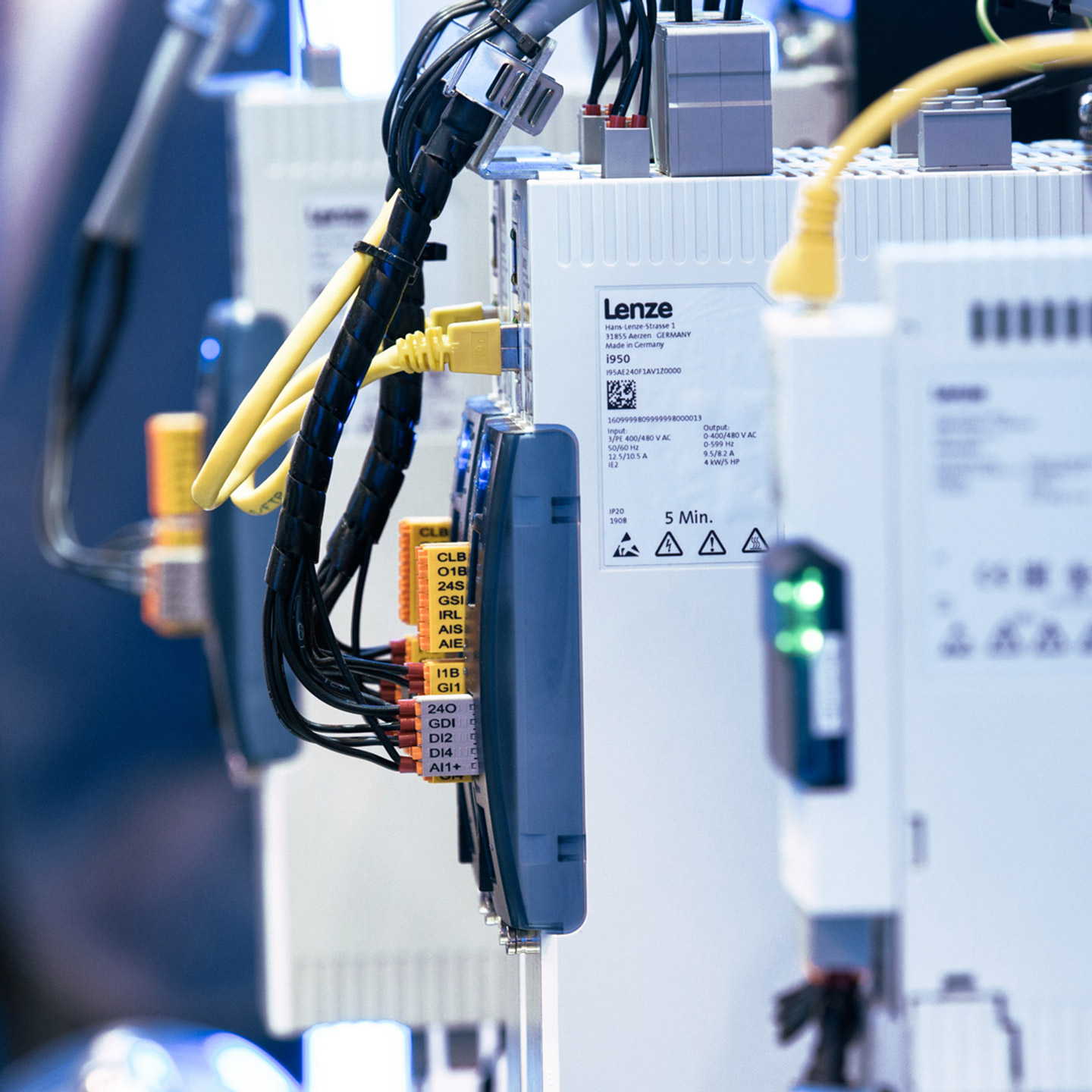

Wir bei Lenze nehmen uns mit Centralized/Decentralized Safety des Themas Sicherheitstechnik an. Die Gefahren für das Bedien- und Wartungspersonal gehen auch von den beweglichen Teilen der Maschinen aus. Es gilt, die Mitarbeiter jederzeit vor diesen Risiken zu schützen – am effektivsten ist dies durch den Eingriff an der Stelle in der Maschine möglich, wo die gefahrbringende Bewegung entsteht – direkt im Umrichter.

Downloads

Zertifiziert

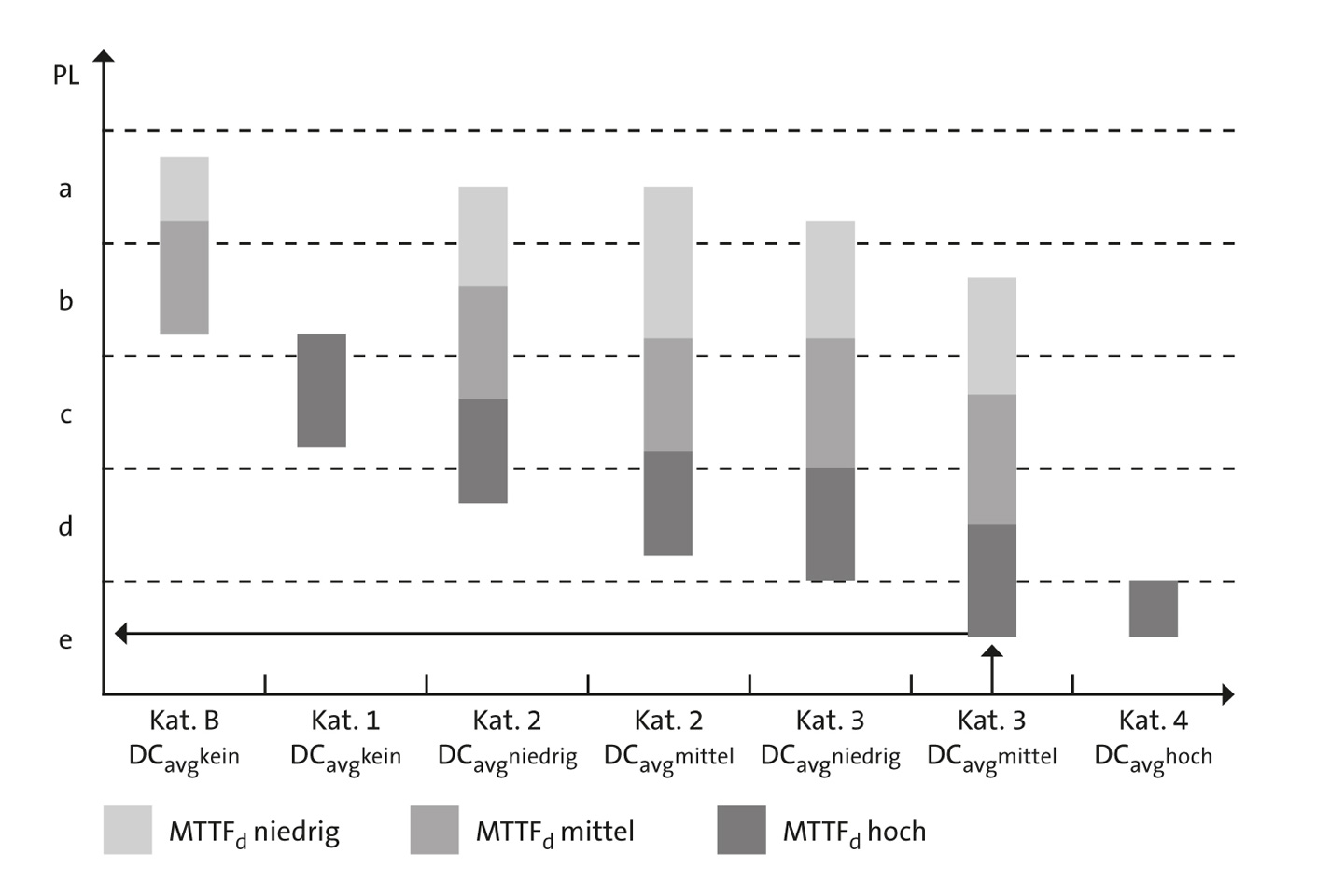

Da die im Antrieb integrierten Sicherheitsfunktionen bereits eine EG-Baumusterprüfung besitzen, wird die Abnahme der gesamten Maschine (z. B. durch TÜV oder Berufsgenossenschaft) vereinfacht. Die Sicherheitsbaugruppen sind nach der EN ISO 13849-1, EN IEC 61508 und EN IEC 62061 zertifiziert und erreichen den höchsten Performance Level PL e.

Direkt anschließen

Zur Einbindung von Centralized/ Decentralized Safety in die Sicherheitskette Ihrer Maschine stehen sicher ausgeführte Eingänge für die Sicherheitssensorik zur Verfügung. Die Anbindung an eine überlagerte SPS, die sowohl Standard- als auch Sicherheitslogik verarbeitet, erfolgt via Bussysteme, die gleichzeitig sichere und unsichere Daten auf einem physikalischen Bussystem übertragen können – z. B. PROFIsafe oder FSoE.

Vereinfachte Planung

Bei der Umsetzung Ihrer Sicherheitsanforderungen unterstützen wir Sie durch die optional integrierbare Sicherheitstechnik. Alle Funktionen sind entsprechend der IEC 61508, SIL 3 entwickelt und erfüllen die Anforderungen der EN ISO 13849-1 PL e sowie EN IEC 62061 SIL 3. Damit erleichtert sich die Abnahme Ihrer gesamten Maschine.

Sicherheitstopologie

Durch die funktionale Sicherheit im Umrichter können Sicherheitstopologien mit sehr geringem Verdrahtungsaufwand realisiert werden. Durch das durchgängig nutzbare Engineering Tool PLC Designer können die Sicherheitsaspekte sehr komfortabel in die Standdardapplikation der Maschine integriert werden. Es ist kein Systemwechsel notwendig, da Standards (PLCopen) verwendet werden. Die Programmierung, Einrichtung und der Betrieb der Anlage kann durchgängig mit dem Tool erstellt werden. Betrieb und Diagnose erfolgen direkt oder über ein Bussystem.

Sicherheitstopologien EtherCAT

Eine sehr hochwertige Lösung ist eine Sicherheitstopologie über EtherCAT mit seiner Erweiterung FSoE (Functional Safety over EtherCAT). Bei dieser Lösung handelt es sich um ein sehr zeitgemäßes und performantes Bussystem. Durch die Nutzung von EtherCAT können die Umrichter recht einfach angesteuert und weitere Peripheriekomponente verbunden werden.

Third Party Komponenten

Bei vielen Applikationen ist es erforderlich, nicht nur die Antriebe in die Sicherheitstopologie einzubinden, sondern auch weitere Komponenten, sogenannte „Third Party Komponenten“. Bei der Verwendung von EtherCAT/FSoE hat Lenze sich konsequent an die damit verbundenen Standards gehalten. Somit ist die Einbindung problemlos möglich. Ohne Systembrüche können diese Komponenten eingebunden werden und zur Umsetzung der Sicherheitsfunktionen der Maschine beitragen.

Richtlinien und Normen

Die Anwendung der Maschinenrichtlinie ist in jedem Land der Europäischen Union gesetzlich verpflichtend. Sie enthält keine Vorgaben an technische Einzelheiten, sondern definiert die wesentlichen Anforderungen an Maschinen, wie die zu erzielenden Ergebnisse oder die abzuwendenden Gefahren. Wie die technische Lösung konkret aussehen muss, ist nicht festgelegt.

Die Maschinenrichtlinie (2006/42/EG) gilt unter anderem für:

- Maschinen

- Sicherheitsbauteile

- unvollständige Maschinen (Teilmaschinen)

Nach der Fertigstellung der Maschine bestätigt der Hersteller selbst, dass alle wesentlichen Anforderungen berücksichtigt wurden und die Maschine entsprechend konform ist: durch das Aufbringen des CE-Kennzeichens und die Erstellung der Konformitätserklärung.

Die harmonisierten Normen bieten Hilfestellung bei der Erfüllung der wesentlichen Anforderungen. Deckt eine harmonisierte Norm alle mit der Maschine verbundenen Risiken ab, kann vermutet werden, dass die Maschine konform ist. Wir sprechen dann von der Konformitätsvermutung.

In 5 Schritten zur sicheren Maschine

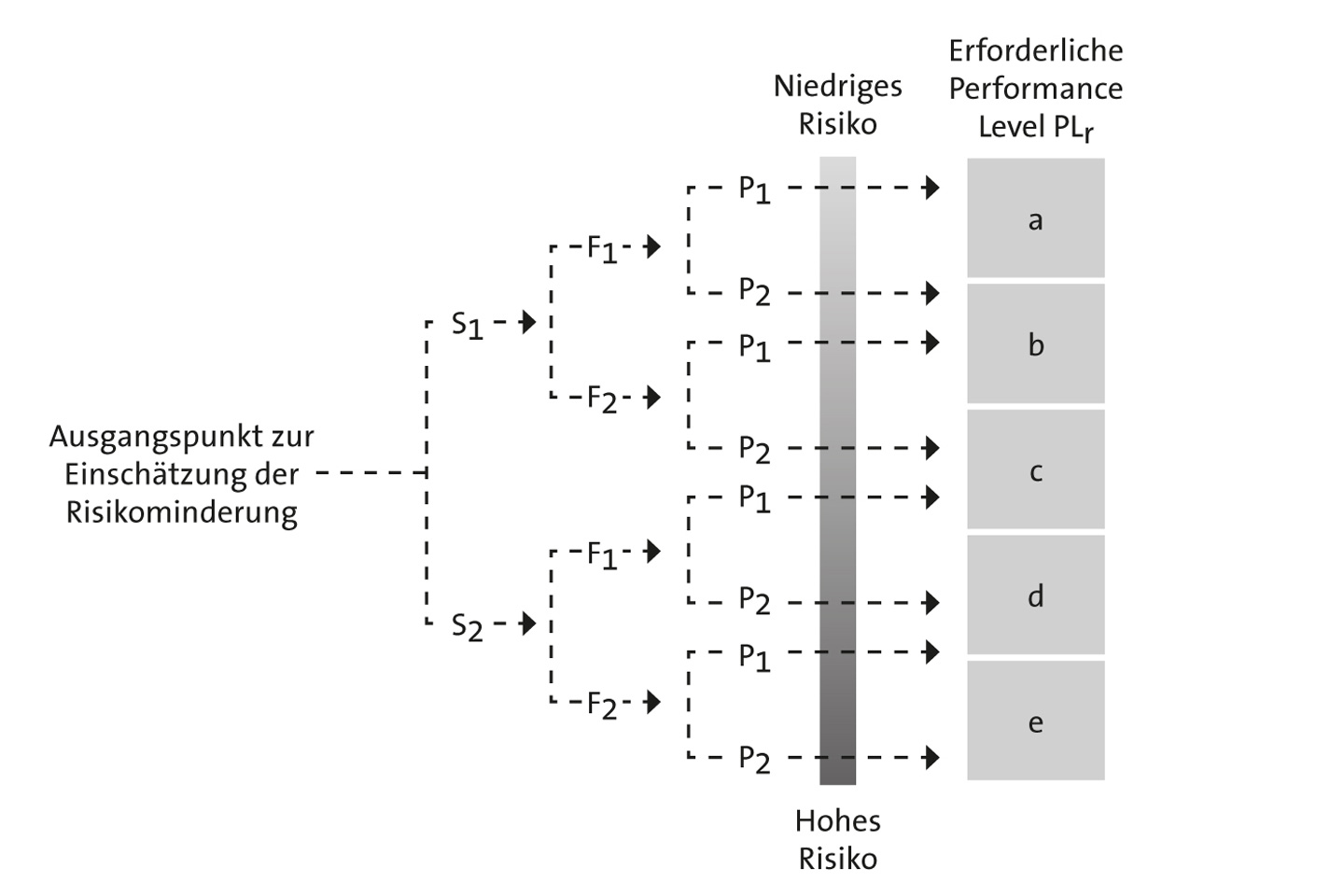

Die Maschinenrichtlinie umfasst unter anderem:

- Die Durchführung einer Risikobeurteilung: Damit ermitteln Sie die geltenden Sicherheits- und Gesundheitsschutzanforderungen.

- Die Konstruktion und den Bau der Maschine unter Berücksichtigung der Ergebnisse der Risikobeurteilung.

Nach der Risikobeurteilung wissen Sie, welche Maßnahmen Sie ergreifen müssen, um die Risiken zu mindern.

Können Sie diese Maßnahmen nicht schon in der Konstruktion umsetzen, dann ist es notwendig, sie in der Steuerungstechnik zu integrieren und dies in einer Spezifikation der Sicherheitsfunktionen schriftlich festzuhalten.

Bei Einsatz einer Steuerung legt der Performance Level (PL) die Anforderungen an Maßnahmen zur Risikoreduzierung fest. Nach der Umsetzung der Sicherheitsfunktionen wird der real erreichte PL überprüft, dieser muss mindestens gleich oder größer sein, als der zuvor theoretisch ermittelte.